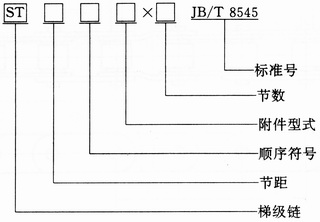

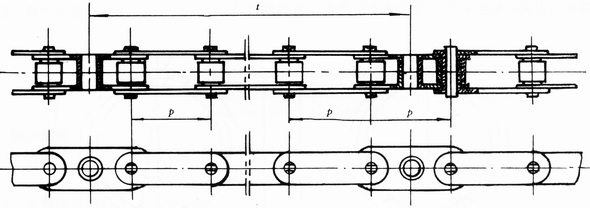

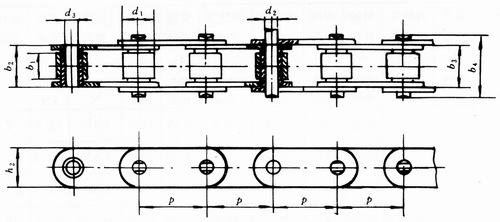

图1 梯级链基本结构

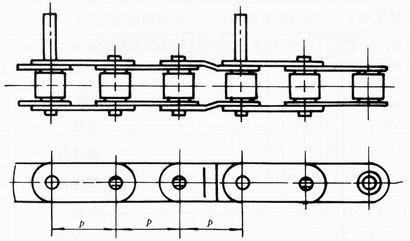

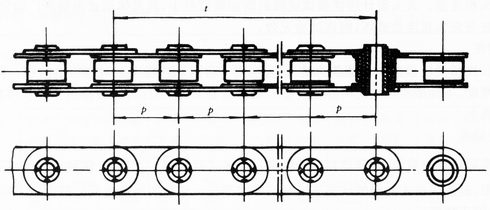

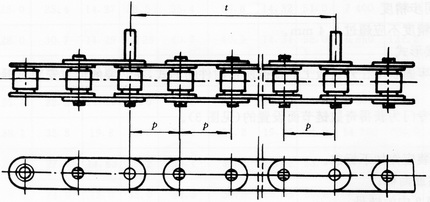

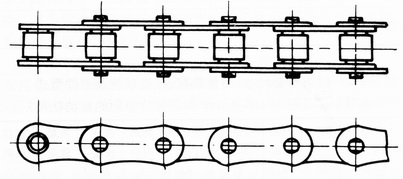

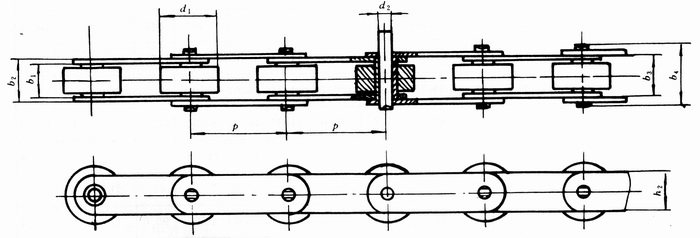

根据用户要求,可将链板或滚子做成图2或其他形状。铆头型式也可根据用户要求确定,但必须保证铆头牢固度。

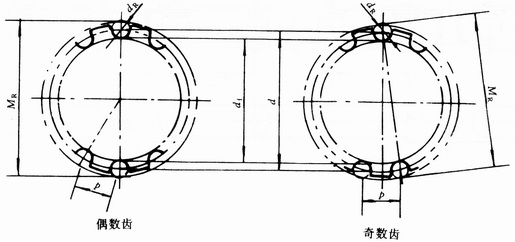

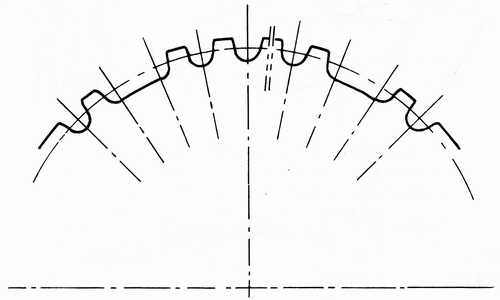

梯级链(8字型链板)

梯级链(大滚子或带轴承的滚子)

图2 梯级链的其他型式

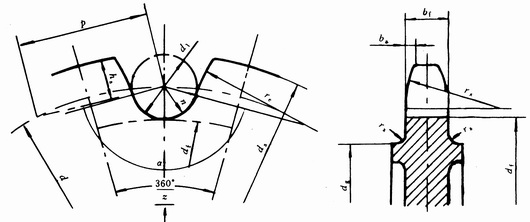

表1 链条主要尺寸、测量载荷、抗拉载荷及附件型式

(适用于梯级距为400mm的自动扶梯)

|

链条编号 |

节距p mm |

滚子外径 d1 max mm |

内链节内宽 b1 min mm |

销轴直径 d2 max mm |

内链板高 h2 max mm |

内链节外宽 b2 min mm |

外链节内宽 b3 min mm |

套筒内径 d3 min mm |

销轴长度 b4 max mm |

测量载荷 N |

抗拉载荷 min kN |

附件型式 |

梯级距 t |

|

|

链节数 |

长度 mm |

|||||||||||||

|

ST66 |

66.7 |

25.4 |

20.6 |

9.54 |

30 |

28.6 |

28.8 |

9.59 |

41.0 |

4410 |

88.2 |

Y |

6 |

400 |

|

ST100A |

100 |

25.4 |

25.4 |

11.06 |

32 |

35.4 |

35.6 |

11.11 |

50.2 |

5880 |

117.6 |

D、Y |

4 |

400 |

|

ST100B |

100 |

25.4 |

25.4 |

12.67 |

38 |

37 |

37.2 |

12.72 |

54.0 |

8820 |

176.4 |

D、Y |

4 |

400 |

|

ST100C |

100 |

25.4 |

25.4 |

14.63 |

40 |

37.7 |

37.9 |

14.69 |

53.0 |

11070 |

221.5 |

W |

4 |

400 |

|

ST100D |

100 |

34.3 |

34.3 |

20.50 |

50 |

50.8 |

60.0 |

20.55 |

73.5 |

12740 |

254.8 |

W |

4 |

400 |

|

ST100E |

100 |

48.26 |

45.7 |

29.23 |

65 |

65.8 |

66.0 |

29.28 |

94.1 |

22050 |

441.0 |

W |

4 |

400 |

|

ST100F |

100 |

52 |

27.5 |

30.00 |

70.5 |

37.5 |

37.7 |

30.30 |

58.0 |

12250 |

245.0 |

W |

4 |

400 |

|

ST133 |

133.33 |

70 |

27.0 |

14.63 |

40.5 |

38.1 |

38.3 |

14.72 |

54.8 |

9000 |

180.0 |

D |

3 |

400 |

|

注:止锁件附加宽度由生产厂与用户商定。 |

||||||||||||||

表2 链条主要尺寸、测量载荷、抗拉载荷及附件型式

(适用于梯级距为406.4mm和其他梯级距的自动扶梯)

|

链条编号 |

节距p mm |

滚子外径 d1 max mm |

内链节内宽 b1 min mm |

销轴直径 d2 max mm |

内链板高 h2 max mm |

内链节外宽 b2 min mm |

外链节内宽 b3 min mm |

套筒内径 d3 min mm |

销轴长度 b4 max mm |

测量载荷 N |

抗拉载荷 min kN |

附件型式 |

梯级距 t |

|

|

链节数 |

长度 mm |

|||||||||||||

|

ST67A |

67.73 |

28.0 |

15.8 |

11.11 |

28.0 |

24.1 |

24.3 |

11.16 |

40.0 |

2940 |

58.8 |

Y |

6 |

406.4 |

|

ST67B |

67.73 |

28.0 |

25.4 |

14.27 |

38.5 |

35.4 |

35.6 |

14.32 |

51.0 |

7400 |

148 |

Y |

6 |

406.4 |

|

ST67C |

67.73 |

28.0 |

30.7 |

14.29 |

48.26 |

40.7 |

40.9 |

14.34 |

58.0 |

6860 |

137.2 |

Y |

6 |

406.4 |

|

ST68 |

68.40 |

32.0 |

20.7 |

14.29 |

38.5 |

30.5 |

30.7 |

14.34 |

46.0 |

6500 |

130.0 |

Y |

6 |

410.4 |

|

ST101A |

101.60 |

25.4 |

22.2 |

14.27 |

40.0 |

31.8 |

32.0 |

14.32 |

46.0 |

8890 |

177.9 |

D |

4 |

406.4 |

|

ST101B |

101.60 |

38.1 |

35.8 |

19.8 |

50.0 |

50.0 |

50.2 |

19.85 |

64.0 |

14700 |

294.0 |

Y |

4 |

406.4 |

|

ST135A |

135.46 |

70.0 |

27.0 |

14.63 |

45.2 |

38.1 |

38.3 |

14.72 |

53.0 |

7150 |

143.0 |

D |

3 |

406.4 |

|

ST135B |

135.46 |

76.4 |

24.0 |

15.0 |

35.0 |

34.3 |

34.5 |

15.05 |

50.0 |

4500 |

90.0 |

D |

3 |

406.4 |

|

ST135C |

135.73 |

76.2 |

24.0 |

12.7 |

35.0 |

34.3 |

34.5 |

12.75 |

50.0 |

6040 |

120.9 |

D |

3 |

407.2 |

|

注:止锁件附加宽度由生产厂与用户商定。 |

||||||||||||||